喜ばざる状況だから修理後には喜んで頂きたい。

繊細な感覚とテクニックでスペシャリストが対応します。

塗装

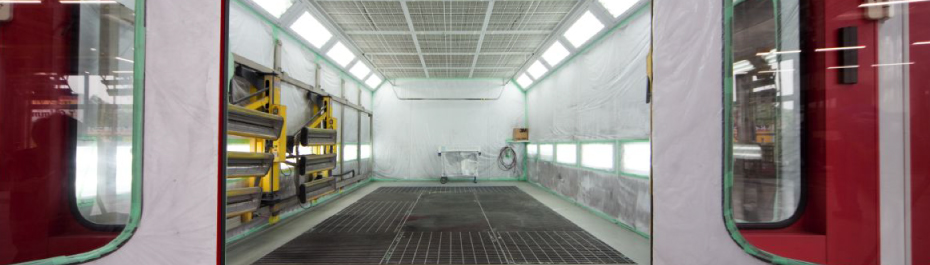

当社ではプッシュプル式塗装ブースを2機設備しているので、塗装ブースが空くのを待つことがなく、作業効率が高いので作業待ち時間がありません。

プッシュプル式塗装ブースとは名前の通り、塗装ブースの外の空気をモーターにより吸いこみフィルターによりキレイになった風を天井から床下に向かって押し出し(=プッシュ)、床下で吸いこむ(=プル)機能を持った塗装室のことです。

当社が導入しているイタリア製塗装ブース『SAIMA(サイマ)』は優れた吸気・排気装置から生まれる安定した風量と風流との組み合せで塗装するために最適な空間を作り出し、技術者の微妙な塗膜の吹き付けを可能とすることで、お客様のお車のそれぞれに合わせた塗膜を再現できるので、高品質な美観の回復をお約束します。また、塗装ブース外の大気中に舞うゴミやホコリを遮断し、塗装中にゴミやホコリが塗装に混入する「物噛(ブツカミ)」を防止できるので、仕上げ磨きの際の物噛を取り除く「物取(ブツトリ)」作業の手間が軽減できるため作業効率も上がります。

塗装作業が完了したら塗装ブースの中を流れる風をヒーターにより温風(~80℃)に切り替えることで、塗装範囲がどんなに広くても均一に乾燥させることがでるので、軽補修はもちろん、全塗装で新車以上の仕上がりをお求めのお客様にも最適な設備です。

また、塗装ブースで塗装することで大気中に塗料ミスト(塗装面に付かなかった霧状の細かい塗料)を漏らさず、塗装ブース内では塗料ミストを床下に吸い込む仕組みとなっているので、有毒な有機溶剤(シンナー)である塗料ミストを作業者が吸い込んでしまうことを大幅に軽減することで環境と作業者にやさしい設備でもあります。

一般的に余り知られていませんが、軽補修用のタッチペンのようなものは除き、自動車に塗装されている塗料は売っていません。また、同じ車種で同じ色の車でも、その車の保管状況や年式(経過年数)が変われば、それぞれ違った「色褪(いろあせ)」を起すので、世の中にまったく同じ色をした車もありません。

実は新車でも生産した製造ロットが違えば、同じ新車を並べてもまったく色が違うので、現実的にはそれぞれの現車に塗料を合わせられないことから塗料の販売は不可能です。

私たちの実施する補修塗装では、作業工程の中に現車それぞれの色に色を合わる「色合わせ」と呼ばれる「調色(ちょうしょく)」技術により、数十種類から多い場合では二十種類以上の異なる塗料を混ぜ合わせて塗装用の塗料を作ります。調色では主に『正面から見た色』・『透かし(斜めから見た色)』・『フレーク(パール色やメタリック色のキラキラ素材)の立ち』の全てを合わせます。

調色は技術者の知識・経験・センスの全てを必要とする卓越した技術が必要であり、その技術を持って1ℓの塗料に異なる色の塗料を数滴だけ落として色を合わせるような非常に繊細な作業でもあります。

乾燥を要す材料は「パテ」や「サフェーサ」といった塗装前の下処理材や「塗料」で塗装の作業工程では欠かせません。下処理材や塗料の乾燥の速さが修理期間短縮の大きなポイントです。しかし下処理材や塗料の表面だけを乾燥させ芯まで乾燥させずに次の工程に進むと完成時は仕上がりが良くても数ヵ月後にはパテ跡やペーパー目といった修理の跡が分ってしまう症状や塗装面の光沢の著しい低下などの症状がでます。下処理や塗装の各工程でその都度用材を完全に乾燥させ次の工程に進むことは仕上がりを求める上で最も大切な要素です。 しかし自然乾燥では完全乾燥させるためには数ヶ月かかります。そこで当社で設備している乾燥機『キュアマスター』と『ブースランナー』は赤外線の短波熱で用材を乾燥させます。 赤外線の短波熱が塗装用材を突き抜け鉄板に跳ね返る特性を利用し20〜30分で用材を芯から完全乾燥させることができ修理期間の短縮と完成後の高品質の仕上がりがお約束できます。

板金塗装の修理工場ではパテやサフェーサといった塗装前の下処理用材を研磨する作業がつきものです。用材を研磨すると発生する粉がお客様の大切なお車を真っ白にしている光景をよく見かけます。しかし技術者の技術力によって下処理の際に発生する粉の量を少なくすることは出来るかも分かりませんが多少なりとも粉は発生しお客様のお車の上に降りかかってしまいます。 当社ではそれを防止するため粉塵を床下に吸い込むサンディングシステムを採用しお客様のお車を汚さないことはもちろん有害な粉を吸い込む恐れのある作業者の健康を考えた設備を導入しています。

補修塗装作業の最後の工程に磨き作業があります。磨き作業では塗装の仕上がりの良さを左右する「光沢」を出し、美観を回復させることが一番の目的です。

その他、磨き作業では補修塗装の際、仕方なく塗装面に付いてしまったホコリやゴミを取り除く「物取り(ぶつとり)」作業の他に『肌合わせ(はだあわせ)』と言われる美観を回復させる上で重要な作業があります。

まず、肌合わせの肌とは塗装表面のことをいい、塗装面に顔を近づけ目を凝らして良く見ると塗装の表面に小さな波がデコボコとしているのが分かると思います。この波を肌といい、車によって全て異なります。

塗装していない隣接パネルの肌と塗装したパネルの肌が合っていないと、プロが見ればあからさまに修復歴が分かってしまいますので、補修塗装作業では重要な要点の一つです。

この肌を作るためには二つの方法があり、一つ目は塗装時にエアースプレーガンにより塗料を吹き付ける圧力や塗料の量、塗装面とエアガンの距離、エアガンを動かすスピード、塗り重ねる回数等で調整します。この作業により肌を合わせることが本来は望ましいのですが、この作業で肌が調整出来なかった場合、もう一つの方法として、磨き作業による肌合わせがあります。

磨き作業による肌合わせでは、作りたい肌に合わせて、ポリッシャーといわれる電動の高速回転する研磨機の回転速度を変え、様々な素材のバフ(羽布)数種類とコンパウンドと言われる研磨材数種類の組み合わせを代えながら塗装面を研磨して肌を調整していきます。

肌合わせは一般的には余り知られていないし、分かりにくい技術ですが、当社が拘っている技術の一つ作業です。